在现代化汽车制造领域,安全生产不仅是企业生存发展的基石,更是履行社会责任的核心体现。东风日产武汉工厂作为行业标杆,其安全生产管理实践一直备受关注。通过引入先进的CET智能母线测控系统,并深度融合大数据处理及专业运维服务,工厂构建了一套高效、智能、可预测的安全保障体系,为“智造”安全提供了全新范本。

一、 传统安全挑战与智能化升级需求

汽车制造工厂环境复杂,电力系统是生产的“血脉”。传统配电方式存在诸多隐患:线路老化、过载、漏电等故障难以实时精准定位;电能质量波动影响精密设备稳定运行;人工巡检效率低、风险高,且无法实现预测性维护。东风日产武汉工厂为应对产量攀升与工艺升级带来的更高安全要求,亟需一套能够实时感知、智能分析、主动预警的电力监控解决方案。

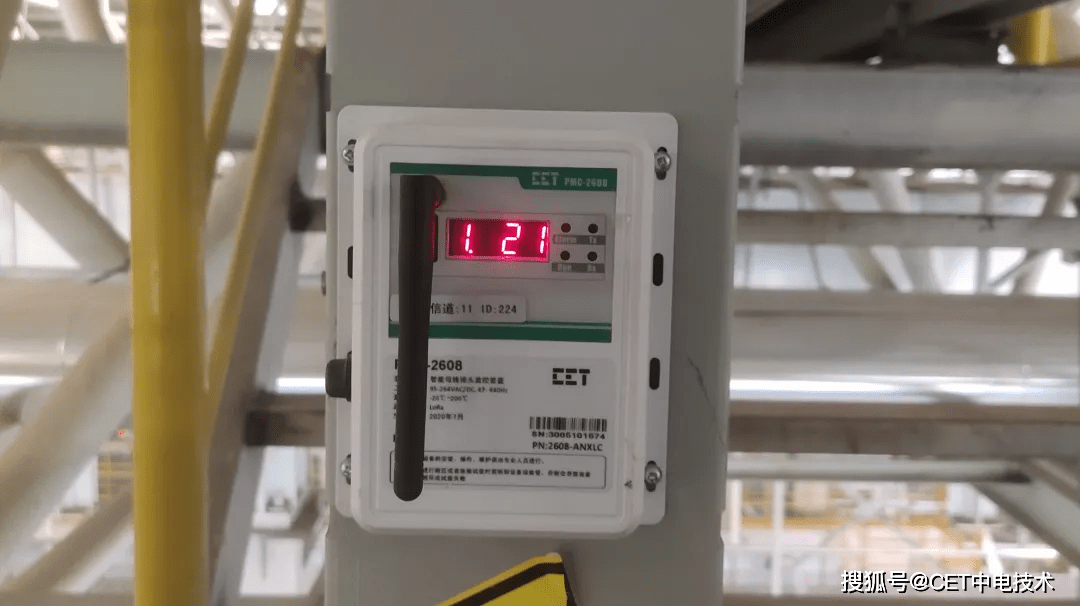

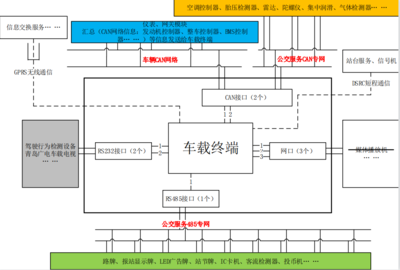

二、 CET智能母线测控系统:构筑实时感知的“神经网络”

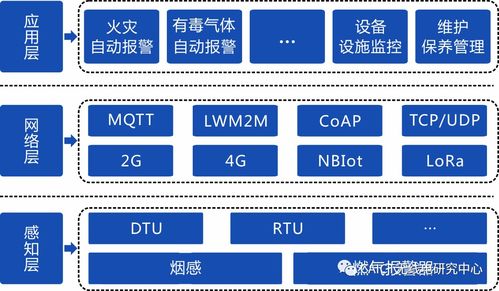

CET智能母线测控系统正是应对上述挑战的利器。该系统并非简单的线路替代,而是一套集成感知、传输、控制于一体的智能化基础设施:

- 全时全域监测:在工厂的各级配电柜、生产线关键节点部署高精度传感器,实时采集电流、电压、温度、漏电流、电能质量等全方位数据,如同为电力系统装上了“全天候眼睛”。

- 故障精准定位与快速隔离:一旦监测到过载、短路、电弧等异常,系统能在毫秒级内精准定位故障点,并通过智能断路器快速切断故障回路,最大限度缩小停电范围,防止事故扩大,保障人员与设备安全。

- 状态可视化与预警:通过中央监控大屏或移动终端,管理人员可直观查看全厂电力系统的实时运行状态、负荷分布、能耗情况。系统基于阈值设定,对潜在风险(如接头温度异常升高)进行早期预警,变“事后补救”为“事前预防”。

三、 大数据处理与智能分析:实现安全管理的“未卜先知”

采集的海量数据唯有经过深度处理与分析,才能转化为安全洞察。东风日产武汉工厂将CET系统数据接入大数据平台,实现了安全管理的升华:

- 趋势分析与预测性维护:平台运用机器学习算法,分析历史与实时数据,识别设备性能退化规律。例如,通过分析电机电流谐波趋势,可预测轴承磨损情况,从而在故障发生前安排维护,避免非计划停机。

- 能效与安全关联优化:大数据分析能揭示异常能耗模式与安全隐患的关联。例如,特定工艺段在特定时间的异常高耗能,可能伴随着设备过载风险,系统可给出优化运行方案,在保障安全的前提下提升能效。

- 根因分析与决策支持:发生异常事件后,平台能快速追溯多维度数据,进行根因分析,生成详细报告,为制定长效改进措施(如优化配电布局、调整设备维护周期)提供数据驱动的决策依据。

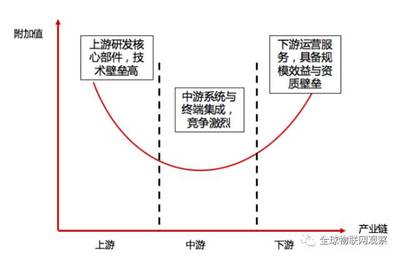

四、 专业运维服务:确保系统持续可靠运行的“守护者”

再先进的系统也离不开专业的运维保障。东风日产武汉工厂配套的大数据运维服务,构成了安全体系的闭环:

- 7×24小时远程监控与响应:专业团队对系统进行不间断远程监控,及时响应报警,提供初步诊断与应急指导。

- 定期深度巡检与健康诊断:运维人员定期赴现场,利用专业工具对智能母线及相关设备进行深度检测、维护保养,并出具系统健康度评估报告。

- 持续优化与知识传递:结合工厂实际运行数据与行业最佳实践,运维团队不断优化系统报警策略、分析模型,并开展培训,提升工厂自身人员的安全管理能力与应急处置水平。

五、 综合成效:打造安全、高效、绿色的智能工厂

通过CET智能母线测控系统与大数据运维服务的深度融合,东风日产武汉工厂的安全生产水平实现了质的飞跃:

- 安全风险显著降低:电气火灾等重大安全隐患得以提前消除,人员作业环境更加安全。

- 生产连续性增强:预测性维护大幅减少意外停机,设备综合效率(OEE)得到提升。

- 管理效能优化:实现了电力安全的数字化、精细化、智能化管理,减少了人工依赖与成本。

- 绿色可持续发展:在保障安全的通过优化能耗,促进了工厂的节能减排目标。

东风日产武汉工厂的实践表明,安全生产已进入“智防”时代。以CET智能母线测控系统为感知前端,以大数据处理分析为智慧大脑,以专业运维服务为坚实后盾,三者协同构建的主动式、预测性安全防护体系,不仅有效解答了“如何安全生产”的课题,更为制造业迈向高端化、智能化、绿色化发展,筑牢了不可或缺的数字安全基座。